日本には優れたメーカーがたくさんあって、独自の生産システム、品質管理システム、そしてもろもろの改善システムを持っている。

メーカー各社は、自分たちの生産管理システムに独自のイニシャルやキーワードを冠して”X”PSなどと名付けることも多い(Xのところに固有の文字が入るわけだ)。

英語にしてイニシャルを取ると似通ってしまうようで、ちょっとだけ違う呼び名のProduction Systemが各社で多数展開されている。

“X”PSについで、5Sについても、見たり聞いたりする機会がよくある。企業独自のPS(プロダクション・システム)を持っているところは、5Sについてはすでに研究も経験も豊富である。

5Sとは何か?

これは早い話が、「整理・整頓・清掃・清潔・躾(しつけ)」というのであるが、これがちっともその通りの意味ではないのだ。何となく5Sを知っていても、「整理」と「整頓」の意味の違いを知らなかったりする。そして、「清掃」と「清潔」は、何だか言葉としてもダブり感が濃厚だ。

5SのそれぞれのSは、実は「日本語の言葉通りの意味ではない」のである。ものづくりというのは、古くから理科系のセンスで作られてきた。そのままでは日本語としては通らないことが多いのだが、それは標語にしたり、覚えやすくしたり、と、そういう工夫があってのことなのである。

多少の意味のズレは大目に見た方が良い。ものづくりの歴史を代表するものであり、実際に使われて大きな成果を上げてきたのである。そこは大いに尊重していきたいと思う。

5Sとは、ものづくりの中でも特に、作業環境を改善して整備することで品質を向上させようという取り組みの一つである。

整理 – いらないものを捨てる

整頓 – 決められた物を決められた場所に置き、いつでも取り出せる状態にしておく

清掃 – 常に掃除をする

清潔 – 3S(上の整理・整頓・清掃)を維持し職場の衛生を保つ

躾(しつけ) – 決められたルール・手順を正しく守る習慣をつける

古くから「整理整頓」という言葉があった。それは、わかる。ただ、どうしても理解が難しいのは、「整理」と「整頓」の区別である。この意味の違いを誰も日本語で説明できない、というそこに、問題があった。

語呂合わせではない、本来の目的を理解すべし

まず、5Sの起源はを考える。これは正確には分からない。でも品質向上の運動の中で出てきたのは、ほぼ間違いない。どこで出てきたかが分かっていない。名乗り出なかったということか。

Just in timeとか、能率協会とかの職場改善などから、出てきたとも言われているようだ。起源については本当のところは分からない。

2Sが最初にあって、それが3Sになり、次に4Sになり、そして最後に「躾(しつけ)」が加わって、5Sが完成したという。最初は、ごく普通に「整理・整頓」であった。昔の日本の工場では、よく言われていたものだ。

「整理」は選り分けて減らしていくものである。最初は分類する。そして優劣をつける。そして、要らないものを捨てる、減らす。つまりは、引き算である。

「整頓」は使うために棚に並べたり使いやすくすることである。場所を決めるのだ。

これで2Sである。

その後、「清掃」が加わった。「そう、綺麗にするのです。」

これも多くの人に納得感があったと思う。道具も作業場も汚れていたら、製品が汚れてしまう。品質向上のためを考えれば、当たり前の感覚だ。

でも、当たり前と思わない人もいるから、このように標語にして徹底しようとするわけだ。

さて、次の「清潔」というのは、実は除菌や消毒するのでも何でもないのだ。それは「清掃」がすでにカバーしている。実はこれは、今までの「整理」「整頓」「清掃」がきちんとできているか、確認しようということなのだ。

まさにマネジメントのことを言っている。標準化したり、ルール化したり、周知徹底したり、といった事に関する話なのである。Sで始まる言葉が適当に選ばれただけで、清潔という意味とは全く関係がない。何のこじつけにもなっていない。

これは間違えやすいので、注意を要する。清掃と清潔が区別されないと意味がない。日本語として意味が通っていないために、うまく伝わらない。この用語設定には元から少し無理があるのだ。「5S」にしても、TPSの「7つのムダ」にしても、どうも日本語としてはちょっと難がある。

かつて、外国の人に5Sを説明しようと苦心したが、うまく伝えることができなかった。

「なんで5Sなんだ?」と聞かれて、日本語で5Sだというと、その人からは「???(理解不能)」というリアクションが来る。もちろん意味は説明するけれどもそれでも理解不能というのは、今思えば、日本人の精神論のように聞こえてしまったのだろうと思う。

ところが、最近になって英語の5Sを調べてみたら色々と出てきた。少しずつ海外にも紹介されて一部のマニアでは知られているようだ。

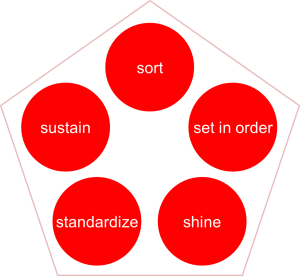

英語化された5S

一番オーソドックスなのは以下のパターンであるようだ。(出典はwikipediaの英語のページ)

整理 – sort

整頓 – set in order

清掃 – shine

清潔 – standardize

しつけ – sustain

英語の方が断然わかりやすいし、系統だって見える。これは実際の活動内容に即して言葉を選んだからだ。

sortだけでは、「選り分けて捨てる」というニュアンスが伝わらないので(そうは書いてはいなかったが)、get rid of unnecessary things という補足説明を入れるとよいかもしれない。

また、「清掃 – shine」はちょっと苦しい感じもする。

とはいえ、清掃のところは、本音で言えば clean が一番シンプルで良い。でもSじゃない。そこで、次のような候補もあるかとは思う。

scavenge

smarten up

scrub

spiffy

しかし、どれも決定打にはならない。誰もがわかる言葉を選びたい。smarten upだど最初の整理整頓に近くなってしまう。結果、shineが妥当ということか。

5Sのまとめ

まとめるとこういうことだ。英語にして、それをさらに日本語にした。これでもう完璧である。

整理 – sort 「捨てる」

整頓 – set in order 「使うために並べる」

清掃 – shine 「綺麗にする」

清潔 – standardize 「運用の標準化・ルール化」

しつけ – sustain 「継続と定着」

コンセプトはもう説明した。それ以上に難しいことはない。あとは、これをいかにして継続していくかということに尽きる。継続こそが力なのである。

5Sの効果とは?

実際に5S活動で得られる効果というのは、まず職場環境が見た目きれいになることから始まる。これはとても大切なことで、ここで作ったものはそのままお客さんの職場や家に運ばれていくのである。品質の向上になる。

この程度のちょっとしたことでも、出入りの業者や大口顧客などが褒めてくれれば一気にやりがいはアップする。でも、まあそう簡単にはいかない。

とはいえ、実際に改善をしたチームは同じ職場内でも他よりちょっと良いんじゃない? ってなことになると、やる気も出てくるし、職場の雰囲気も明るくなってくる。

意識や心意気だけではダイレクトに伝わらないこともあるが、5Sは目に見える改善をすることが目的なので、改善のポイントにおいても「見た目分りやすい」ことは重要だ。

道具や工具・治具の場所が整理・整頓されて、戻す場所が明記されていたりすると、実際に生産効率が上がるもので、基本、無理せず生産性が上がるような場合は、他のことに振り向ける時間の余裕が生まれる。

そして、もっと改善しようということになり、改善自体が楽しくなり、何だかいい感じになっていくのである。

改善は必ず品質を向上させる。製造業ならば製品の品質が向上するし、サービス業であっても同じだ。それは顧客が必ず評価してくれるはずだ。

仕事は前向きに進められるようになり、やりがいもあって充実してくる。新人が素っ頓狂な質問をしても、笑顔で作業工程の意味を理路整然と説明できるようになるものである。仕事のテクニックは、根性や苦行によって得るものではなく、合理的に比較して選び取っていくものだからだ。

改善についても、方式AとBとを比べるとAの方が無駄が少ないとか、間違えにくいとか、早いとか、きれいにできるなど、活動の体験を具体的に説明出来るようになる。

こうした客観的な結果の積み重ねが、自分たちはなぜこうしているのかという理解を広げることになり、これが現場にも良い影響を与えるようになる。

こうして、人材育成においても効果を発揮することになる。わかりやすい説明は必ず良い結果を生む。芸術ではそうはいかないかもしれないが、多くの製造業やサービス業では有効だ。

組織全体でみると、売上の増加とか利益率の向上とかにつながっていくことになる。経営の観点から見ても、とても良い結果を得られる。

実際の進め方はどうするのか?

5Sにより改善は、簡単にできるものではあるが、時として袋小路に入り込んでしまったり、目指すゴールとは少し違う方向に進んで、工数を無駄にしてしまうこともある。

一度、時間や工数を無駄にしてしまうと、メンバーの意識は一気に削がれてしまうので、最初はとにかく無理をしないことである。

以下に、スタート時点の基本的なポイントをまとめる。

1. 誰もが意見を言える雰囲気を作る

最初はチームのリーダーが率先して開始する。そのブロックの中で一番偉い人が立ち上がらないといけない。そして、若手に意見を出してもらったら、それを認めることだ。何か褒めるところがあるはずだ。

カードに書いてもらって、ホワイトボードに張っていくようなスタイルでも良い。いつでも意見を出せるようにするということだ。これはいつでも見えるところに掲示しておく。

2. 定期的に確認会を実施する

金曜日の朝一とか、何でも良いが、とにかく定期的に活動の確認会を実施することである。ほんの5分でも良いが、とにかく継続が大切だ。リーダーは意志を示さないといけないし、定期的に実施すればメンバーへの習慣づけができる。

3. 欲張らずに、小さな目標からスタートする

やることが見えてきたら、ざっくりと目標を立てる。目標を立てると、ノルマのように達成しなければいけないと誤解させないようにする。科学的な管理のようなもので、とりあえず、比較のために何か指標を置くのである。

4. 成功体験を大切にする

小さなことで小さな効果があったら、きちんと評価することだ。リーダーは「とても良かった」とはっきり言う必要がある。間違っても「効果は少ないなあ」などと言わない。

とにかく改善ができたということを共有して、成功体験とするのである。改善効果が、1日にたった1分の作業短縮であっても、大きな拍手で迎えたい。一人1日1分だって、月に20日として20分、年に240分=4時間である。10人でできることなら、年に40時間である。立派なものである。

経営者としては

改善の成果というのは、実際には直接お金に還元しにくいものである。改善したからボーナス上げてよ、というわけにも簡単にはいかず、また一方で、働く側も全てをお金のためだけにやっているわけでもない。

経営者は、現場に足を運んで、「言葉による賞賛」をするのが良い。どんな改善で何がどう良くなったのか、現場は当然知っているのに、それをなぞって説明した上で、褒めるのである。

これで経営者が、現場を理解しているということを表現できる。現場では、とにかく良い仕事をしたいという気持ちを育てたい。そのためにはまず成果を認めることが大切だ。

資格を持って仕事する人たち、職人、さまざまなクリエーターはもちろんの事、一般的なサラリーマンであっても、有効である。

ものすごい大きな成果が出せたら、それはドーンとお金で報いてもらいたい。でも日々の小さな成果も無視してもらっては心外だ。それは「言葉による賞賛」で良い。名誉とは働く上でとても大切だからだ。

これからの手順・・・

これから確認していくポイント:

・5Sの考え方をどうやって全員に理解してもらうのか?

・現状の問題点をどうやって抽出・把握するのか?

・改善策をどうやって導き出すのか?

・どうやって改善策を進めていくのか?

・メンバーのモチベーションをどうやって高めるのか?

・どうやって、活動を成功させるか?